Votre fabricant d'usinage de précision

USINAGE DE PRÉCISION

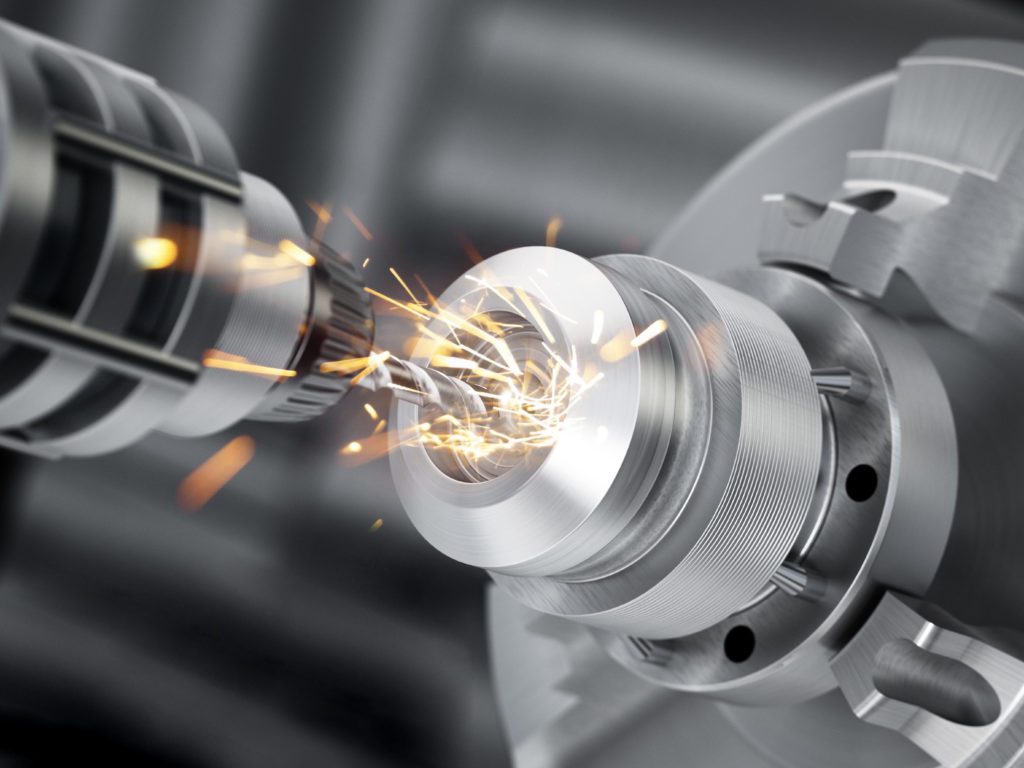

L'usinage de précision est un processus dans lequel la forme ou les performances de la pièce sont modifiées par les machines de traitement. Selon l'état de température de la pièce à traiter, elle est divisée en traitement à froid et traitement à chaud. Normalement, le traitement à température ambiante et ne provoque pas de changements chimiques ou de phase de la pièce, est appelé traitement à froid. Généralement, le traitement à une température supérieure ou inférieure à la normale entraînera un changement chimique ou de phase de la pièce, appelé traitement thermique. Le traitement à froid peut être divisé en traitement de découpe et traitement sous pression en fonction de la différence dans les méthodes de traitement. Le traitement thermique comprend généralement le traitement thermique, le forgeage, le moulage et le soudage.

La transformation des pièces automobiles est l'unité qui constitue l'ensemble de la transformation des pièces automobiles et les produits qui servent à la transformation des pièces automobiles. En tant que fondement de l’industrie automobile, les pièces automobiles sont des facteurs nécessaires pour soutenir le développement durable et sain de l’industrie automobile. En particulier, le développement indépendant et l'innovation actuels dans l'industrie automobile, qui sont menés avec vigueur et en plein essor, nécessitent un système de pièces détachées solide pour le soutenir. Les marques indépendantes de véhicules et l'innovation technologique nécessitent des pièces et des composants comme base, et l'innovation indépendante des pièces et des composants constitue un puissant moteur du développement de l'industrie automobile. Ils s’influencent et interagissent les uns avec les autres. Il n’existe pas de marque indépendante de véhicules complets ni de système de pièces détachées solide. Les capacités de R&D et d'innovation de l'entreprise sont difficiles à exploser, et sans le soutien d'un système de composants solide, il sera difficile pour les marques indépendantes de devenir plus grandes et plus fortes.

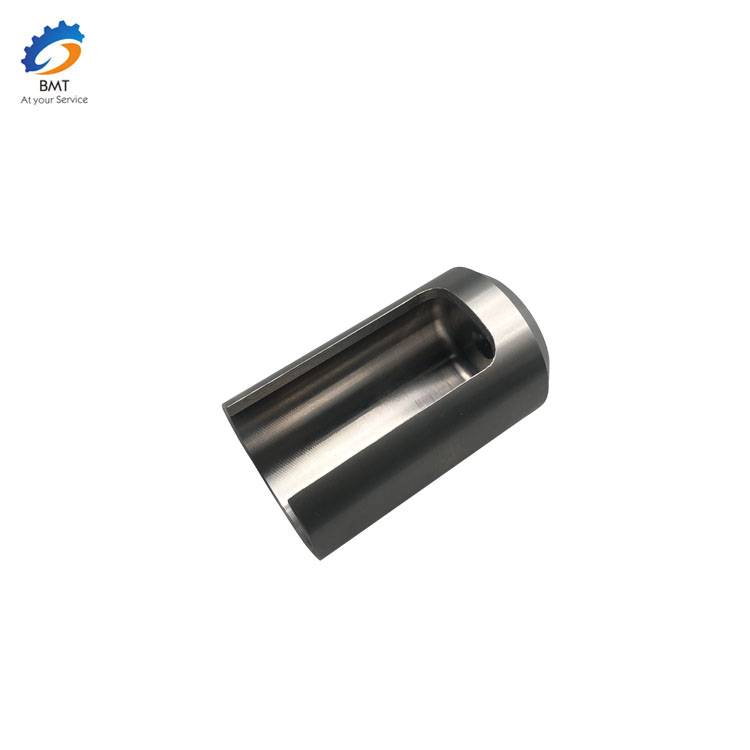

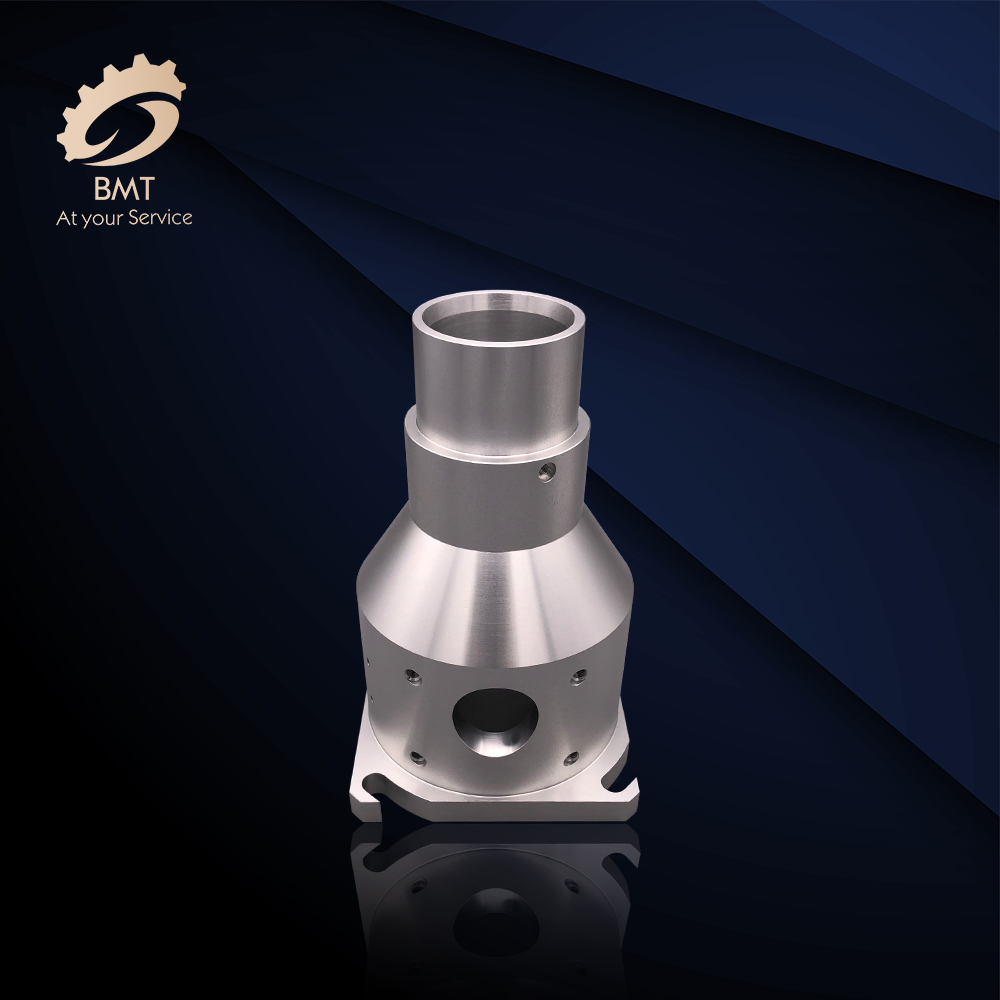

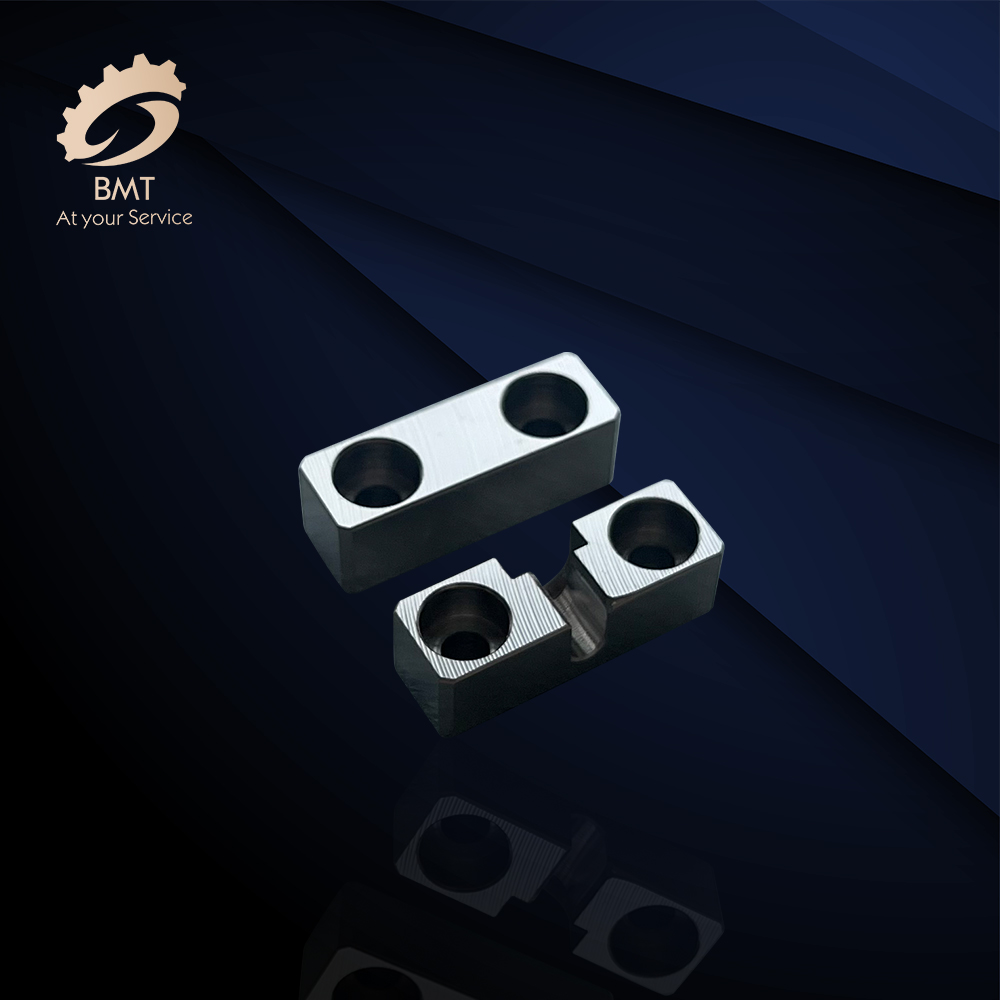

Les pièces font référence à des pièces individuelles qui ne peuvent pas être séparées dans les machines. Ce sont les composants de base de la machine et l’unité de base du processus de fabrication de la machine. Le processus de fabrication ne nécessite généralement pas de processus d'assemblage. Tels que les manchons, les bagues, les écrous, les vilebrequins, les pales, les engrenages, les cames, les corps de bielle, les têtes de bielle, etc. Pour notre usinage de précision, le traitement est très strict et les procédures de traitement incluent la découpe et le retrait. Il existe des exigences spécifiques en matière de taille et de précision, telles que 1 mm plus ou moins micromètres, etc. Si la taille est trop grande, elle sera gaspillée. À l’heure actuelle, cela équivaut à un retraitement, long et laborieux, et parfois même la totalité de la matière traitée est mise au rebut. Cela a entraîné une augmentation des coûts et, en même temps, les pièces sont définitivement inutilisables.

Certains équipements courants ne peuvent pas terminer le traitement du moule, comme certaines cavités avec de petits angles R ; les électrodes sont traitées par impulsion électrique. Ceux-ci sont généralement en cuivre ou en graphite. Le développement rapide de la technologie de fabrication de moules est devenu un élément important de la technologie de fabrication moderne. La technologie moderne de fabrication de moules évolue dans le sens d’une accélération de la transmission de l’information, d’une amélioration de la flexibilité de la fabrication, d’une fabrication agile et de l’intégration des systèmes. Cela se manifeste spécifiquement dans la technologie CAD/CAM du moule, la technologie de prototypage rapide au laser du moule, la technologie de formage de précision du moule et la technologie de traitement d'ultra-précision du moule. La conception du moule utilise la méthode des éléments finis et la méthode des éléments limites pour effectuer le processus d'écoulement, de refroidissement et de transfert de chaleur. Une technologie de simulation dynamique, la technologie CIMS de moule, des technologies de fabrication avancées telles que la technologie DNM de moule et la technologie de commande numérique ont été développées.