Différents types d'opérations d'usinage

Lors de la fabrication d’une pièce, diverses opérations et processus d’usinage sont nécessaires pour éliminer l’excédent de matière. Ces opérations sont généralement mécaniques et impliquent des outils de coupe, des meules et disques abrasifs, etc. Les opérations d'usinage peuvent être effectuées sur des formes de laminoirs telles que des barres et des plats ou elles peuvent être exécutées sur des pièces fabriquées par des méthodes de fabrication antérieures telles que la coulée ou le soudage. Avec les progrès récents de la fabrication additive, l’usinage a récemment été qualifié de processus « soustractif » pour décrire l’enlèvement de matière pour fabriquer une pièce finie.

Différents types d'opérations d'usinage

Deux processus d'usinage principaux sont le tournage et le fraisage – décrits ci-dessous. D'autres procédés sont parfois similaires à ces procédés ou sont réalisés avec des équipements indépendants. Un foret, par exemple, peut être installé sur un tour utilisé pour tourner ou fixé dans une perceuse à colonne. Autrefois, on pouvait distinguer le tournage, où la pièce tourne, et le fraisage, où l'outil tourne. Cela s'est quelque peu estompé avec l'avènement des centres d'usinage et des centres de tournage capables d'effectuer toutes les opérations des machines individuelles dans une seule machine.

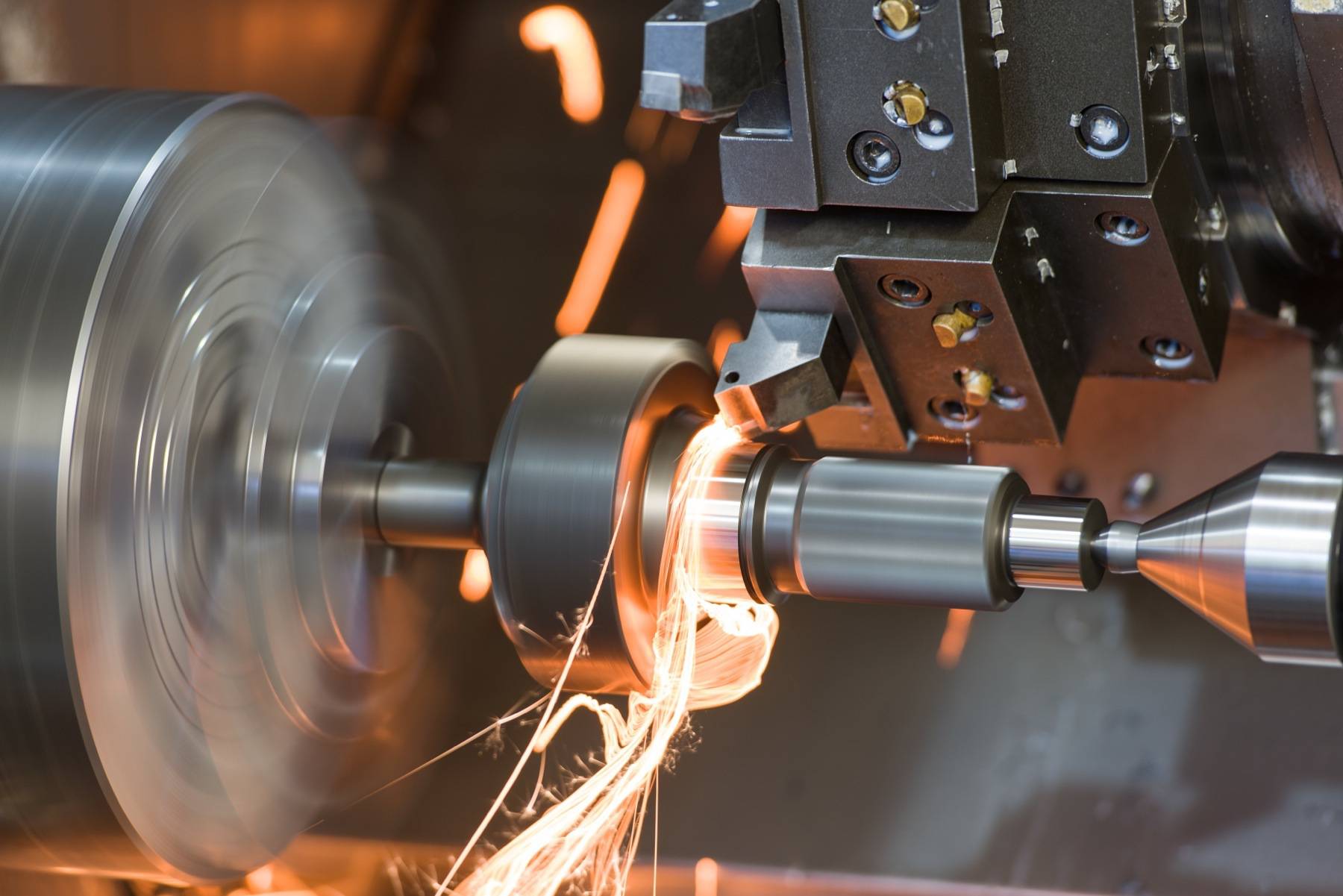

Tournant

Le tournage est un processus d'usinage effectué par un tour ; le tour fait tourner la pièce à mesure que les outils de coupe la traversent. Les outils de coupe fonctionnent selon deux axes de mouvement pour créer des coupes avec une profondeur et une largeur précises. Les tours sont disponibles en deux types différents, le type traditionnel manuel et le type automatisé CNC.Le processus de tournage peut être effectué soit à l’extérieur, soit à l’intérieur d’un matériau. Lorsqu'elle est réalisée à l'intérieur, elle est appelée « alésage » : cette méthode est le plus souvent appliquée pour créer des composants tubulaires. Une autre partie du processus de tournage est appelée « surfaçage » et se produit lorsque l'outil de coupe se déplace sur l'extrémité de la pièce – elle est généralement réalisée au cours de la première et de la dernière étapes du processus de tournage. Le dressage ne peut être appliqué que si le tour est équipé d'un chariot transversal installé. Il permettait de produire une donnée sur la face d'une pièce moulée ou d'une forme de stock perpendiculaire à l'axe de rotation.

Les tours sont généralement identifiés comme l'un des trois sous-types différents : les tours à tourelle, les tours à moteur et les tours à usage spécial. Les tours à moteur sont le type le plus couramment utilisé par les machinistes généraux ou les amateurs. Les tours à tourelle et les tours spéciaux sont plus couramment utilisés pour les applications nécessitant une fabrication répétée de pièces. Un tour à tourelle comporte un porte-outil qui permet à la machine d'effectuer un certain nombre d'opérations de coupe successives sans interférence de l'opérateur. Les tours à usage spécial comprennent, par exemple, les tours à disques et à tambour, qu'un garage automobile utiliserait pour refaire les surfaces des composants de freins.

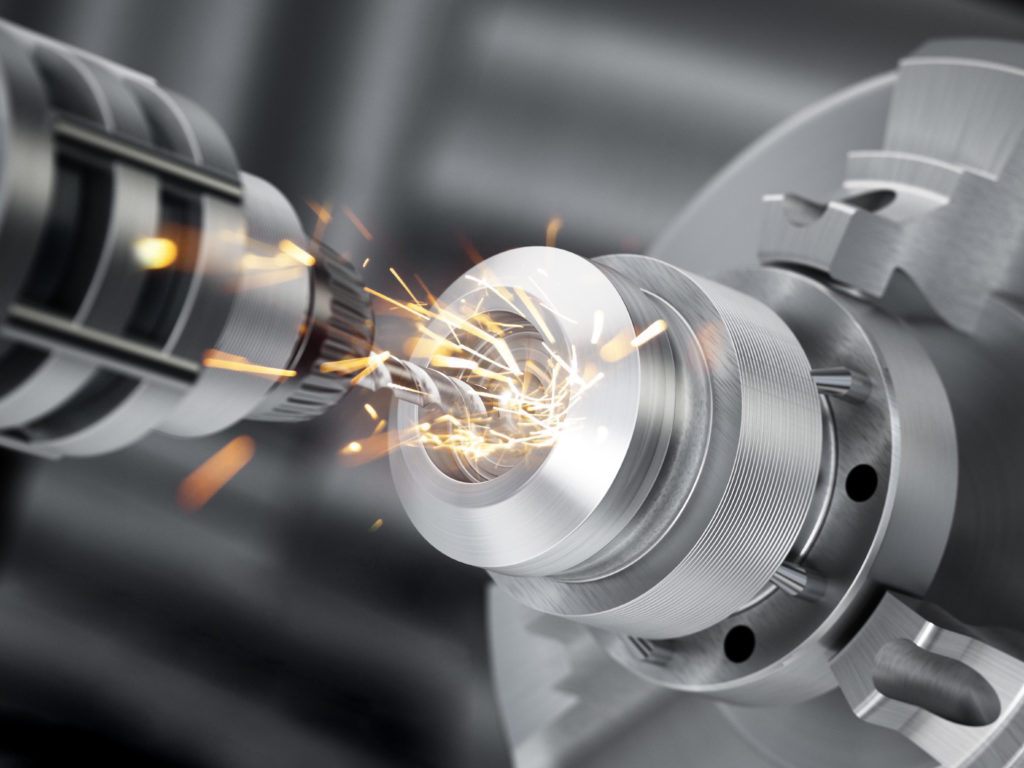

Les centres de tournage-fraisage CNC combinent les têtes et queues des tours traditionnels avec des axes de broche supplémentaires pour permettre l'usinage efficace de pièces présentant une symétrie de rotation (roues de pompe, par exemple) combinées à la capacité de la fraise à produire des éléments complexes. Des courbes complexes peuvent être créées en faisant tourner la pièce sur un arc tandis que la fraise se déplace le long d'un chemin séparé, un processus connu sous le nom d'usinage 5 axes.

Forage/alésage/alésage

Le perçage produit des trous cylindriques dans des matériaux solides à l'aide de forets. Il s'agit de l'un des processus d'usinage les plus importants, car les trous créés sont souvent destinés à faciliter l'assemblage. Une perceuse à colonne est souvent utilisée, mais les mèches peuvent également être insérées dans les tours. Dans la plupart des opérations de fabrication, le perçage est une étape préliminaire à la production de trous finis, qui sont ensuite taraudés, alésés, alésés, etc. pour créer des trous filetés ou pour ramener les dimensions des trous dans des tolérances acceptables. Les forets coupent généralement des trous plus grands que leur taille nominale et des trous qui ne sont pas nécessairement droits ou ronds en raison de la flexibilité du foret et de sa tendance à emprunter un chemin de moindre résistance. Pour cette raison, le perçage est généralement spécifié sous-dimensionné et suivi d'une autre opération d'usinage qui ramène le trou à sa dimension finale.

Bien que le perçage et l'alésage soient souvent confondus, l'alésage est utilisé pour affiner les dimensions et la précision d'un trou foré. Les aléseuses existent en plusieurs variantes en fonction de l'ampleur du travail. Une aléseuse verticale est utilisée pour usiner des pièces moulées très grandes et lourdes où la pièce tourne tandis que l'outil d'alésage est maintenu immobile. Les aléseuses horizontales et les aléseuses à gabarit maintiennent la pièce à l'arrêt et font tourner l'outil de coupe. L'alésage se fait également sur tour ou dans un centre d'usinage. La fraise à aléser utilise généralement un seul point pour usiner le côté du trou, permettant à l'outil d'agir de manière plus rigide qu'un foret. Les trous creusés dans les pièces moulées sont généralement terminés par perçage.

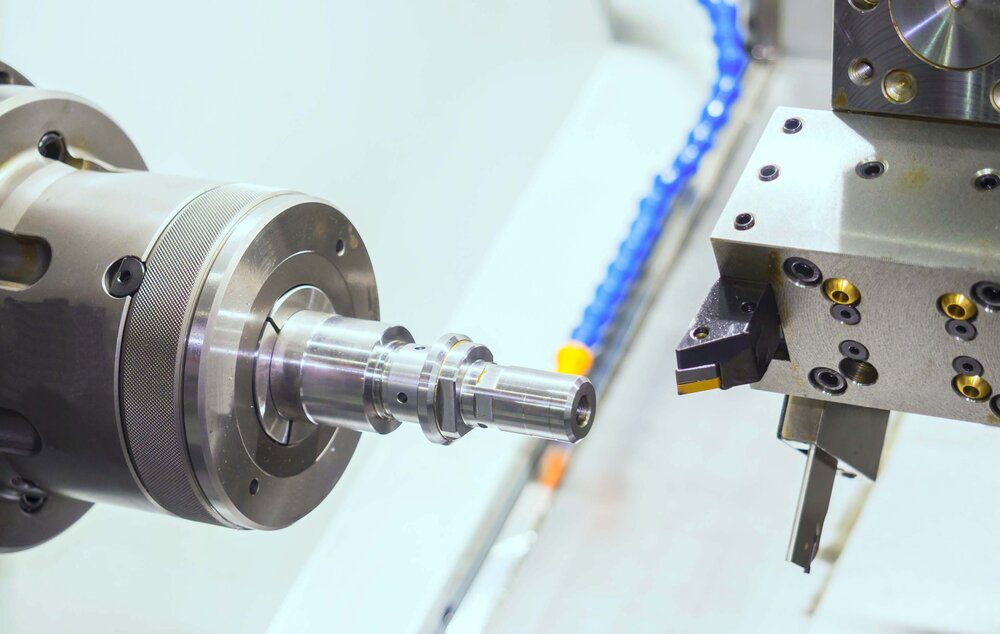

Fraisage

Le fraisage utilise des fraises rotatives pour enlever de la matière, contrairement aux opérations de tournage où l'outil ne tourne pas. Les fraiseuses traditionnelles comportent des tables mobiles sur lesquelles les pièces sont montées. Sur ces machines, les outils de coupe sont fixes et la table déplace la matière pour que les coupes souhaitées puissent être réalisées. D'autres types de fraiseuses comportent à la fois des outils de table et de coupe comme outils mobiles.

Les deux principales opérations de fraisage sont le fraisage de brames et le fraisage de faces. Le fraisage de dalles utilise les bords périphériques de la fraise pour effectuer des coupes planes sur la surface d'une pièce. Les rainures de clavette dans les arbres peuvent être coupées à l'aide d'une fraise similaire, bien que plus étroite que la fraise à dalle ordinaire. Les fraises à surfacer utilisent plutôt l'extrémité de la fraise. Des fraises spéciales sont disponibles pour une variété de tâches, telles que des fraises à nez sphérique qui peuvent être utilisées pour fraiser des poches à parois courbes.

Certaines des opérations qu'une fraiseuse est capable d'effectuer comprennent le rabotage, la découpe, le feuillure, le fraisage, l'enfoncement, etc., ce qui fait de la fraiseuse l'un des équipements les plus flexibles d'un atelier d'usinage.

Il existe quatre types de fraiseuses – fraiseuses manuelles, fraiseuses simples, fraiseuses universelles et fraiseuses universelles – et elles comportent soit des fraises horizontales, soit des fraises installées sur un axe vertical. Comme prévu, la fraiseuse universelle permet d'utiliser des outils de coupe montés verticalement et horizontalement, ce qui en fait l'une des fraiseuses les plus complexes et les plus flexibles disponibles.

Comme pour les centres de tournage, les fraiseuses capables de réaliser une série d'opérations sur une pièce sans intervention de l'opérateur sont monnaie courante et sont souvent simplement appelées centres d'usinage verticaux et horizontaux. Ils sont invariablement basés sur CNC.