Pièces forgées en titane et alliages de titane

Le titane et les alliages de titane présentent les avantages d'une faible densité, d'une résistance spécifique élevée et d'une bonne résistance à la corrosion, et sont largement utilisés dans divers domaines.

Le forgeage du titane est une méthode de formage qui applique une force externe aux ébauches métalliques en titane (à l'exclusion des plaques) pour produire une déformation plastique, modifier la taille, la forme et améliorer les performances. Il est utilisé pour fabriquer des pièces mécaniques, des pièces à usiner, des outils ou des ébauches. De plus, selon le modèle de mouvement du curseur et les modèles de mouvement vertical et horizontal du curseur (pour le forgeage de pièces minces, la lubrification et le refroidissement, et le forgeage de pièces de production à grande vitesse), d'autres directions de mouvement peuvent être augmentées par à l'aide d'un dispositif de compensation.

Les méthodes ci-dessus sont différentes et la force de forgeage requise, le processus, le taux d'utilisation des matériaux, le rendement, la tolérance dimensionnelle ainsi que les méthodes de lubrification et de refroidissement sont également différents. Ces facteurs sont également des facteurs qui affectent le niveau d’automatisation.

Le forgeage est un processus consistant à utiliser la plasticité du métal pour obtenir un processus de formage plastique avec une certaine forme et des propriétés structurelles de l'ébauche sous l'impact ou la pression de l'outil. La supériorité de la production de forgeage réside dans le fait qu'elle peut non seulement obtenir la forme des pièces mécaniques, mais également améliorer la structure interne du matériau et améliorer les propriétés mécaniques des pièces mécaniques.

1. Forgeage gratuit

Le forgeage libre s'effectue généralement entre deux matrices plates ou moules sans cavité. Les outils utilisés en forgeage libre sont de forme simple, flexibles, à cycle de fabrication court et peu coûteux. Cependant, l'intensité du travail est élevée, l'opération est difficile, la productivité est faible, la qualité des pièces forgées n'est pas élevée et la surépaisseur d'usinage est importante. Par conséquent, il ne convient que lorsqu'il n'y a pas d'exigences particulières concernant les performances des pièces et que le nombre de pièces est faible.

2. Forgeage ouvert (forgeage avec bavures)

L'ébauche est déformée entre deux modules comportant des cavités gravées, la pièce forgée est confinée à l'intérieur de la cavité et l'excédent de métal s'écoule de l'espace étroit entre les deux matrices, formant des bavures autour de la pièce forgée. Sous la résistance du moule et des bavures environnantes, le métal est forcé d'être pressé pour épouser la forme de la cavité du moule.

3. Forgeage à matrice fermée (forgeage à matrice sans bavures)

Au cours du processus de matriçage fermé, aucune bavure transversale perpendiculaire à la direction de mouvement de la matrice n'est formée. La cavité de la matrice de forgeage fermée a deux fonctions : l'une pour former l'ébauche et l'autre pour le guidage.

4. Forgeage par extrusion

En utilisant la méthode d’extrusion pour le forgeage, il existe deux types de forgeage, l’extrusion avant et l’extrusion inverse. Le forgeage par extrusion peut fabriquer diverses pièces creuses et pleines et obtenir des pièces forgées avec une précision géométrique élevée et une structure interne plus dense.

5. Forgeage multidirectionnel

Elle est réalisée sur une machine de matriçage multidirectionnelle. En plus du poinçonnage vertical et de l'injection de bouchons, la machine de matriçage multidirectionnelle dispose également de deux pistons horizontaux. Son éjecteur peut également être utilisé pour le poinçonnage. La pression de l'éjecteur est supérieure à celle d'une presse hydraulique ordinaire. Être grand. Dans le forgeage multidirectionnel, le curseur agit alternativement et conjointement sur la pièce à usiner dans les directions verticale et horizontale, et un ou plusieurs poinçons de perforation sont utilisés pour faire couler le métal vers l'extérieur depuis le centre de la cavité afin d'atteindre l'objectif de remplir le cavité.

6. Forgeage divisé

Afin de forger de grandes pièces forgées intégrales sur la pression hydraulique existante, des méthodes de matriçage segmentaire telles que le forgeage de segments et le forgeage de plaques de cale peuvent être utilisées. La particularité de la méthode de matriçage partiel est de traiter le forgeage pièce par pièce, en traitant une pièce à la fois, de sorte que le tonnage d'équipement requis peut être très faible. D'une manière générale, cette méthode peut être utilisée pour traiter des pièces forgées de très grande taille sur des presses hydrauliques de taille moyenne.

7. Forgeage isotherme

Avant le forgeage, le moule est chauffé à la température de forgeage de l'ébauche, et la température du moule et de l'ébauche reste la même tout au long du processus de forgeage, de sorte qu'une grande quantité de déformation puisse être obtenue sous l'action d'une petite force de déformation. . Le matriçage isotherme et le matriçage superplastique isotherme sont très similaires, la différence est qu'avant le matriçage, l'ébauche doit être superplastifiée [i] pour lui donner des grains équiaxes [ii].

Le processus de forgeage des alliages de titane est largement utilisé dans la fabrication aéronautique et aérospatiale (Processus de forgeage isothermea été utilisé dans la production de pièces de moteurs et de pièces structurelles d'avions), et il devient de plus en plus populaire dans des secteurs industriels tels que l'automobile, l'énergie électrique et les navires.

À l'heure actuelle, le coût d'utilisation des matériaux en titane est relativement élevé et de nombreux domaines civils n'ont pas pleinement réalisé le charme des alliages de titane. Avec les progrès continus de la science, la préparation de la technologie des produits en titane et en alliage de titane deviendra plus simple et le coût de traitement sera de plus en plus bas, et le charme des produits en titane et en alliage de titane sera mis en valeur dans un plus large éventail de domaines.

UsiLors de la méthode d'extrusion pour le forgeage, il existe deux types de forgeage, l'extrusion avant et l'extrusion inverse. Le forgeage par extrusion peut fabriquer diverses pièces creuses et pleines et obtenir des pièces forgées avec une précision géométrique élevée et une structure interne plus dense.

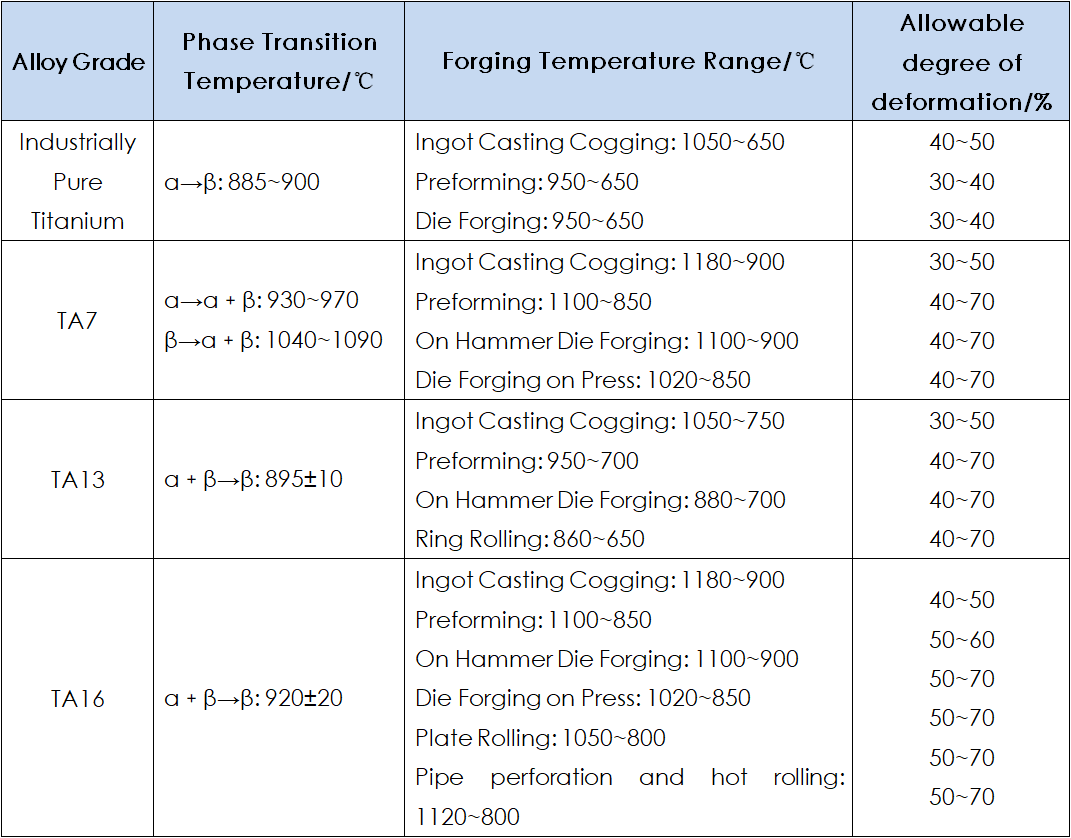

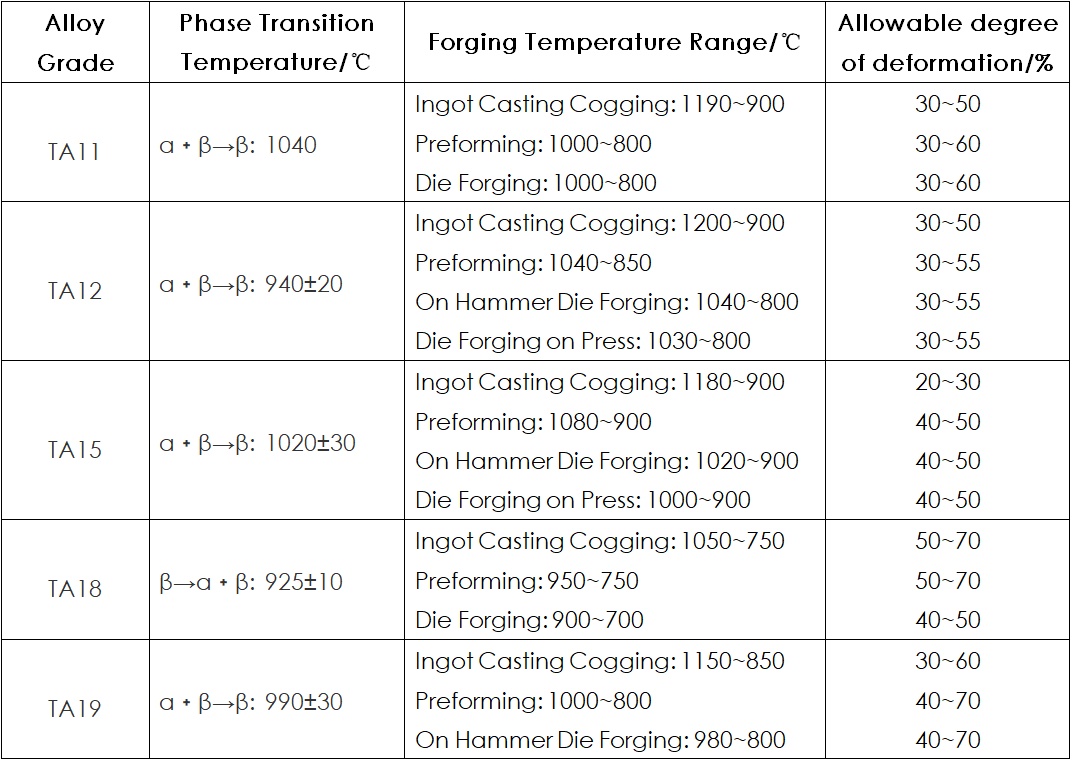

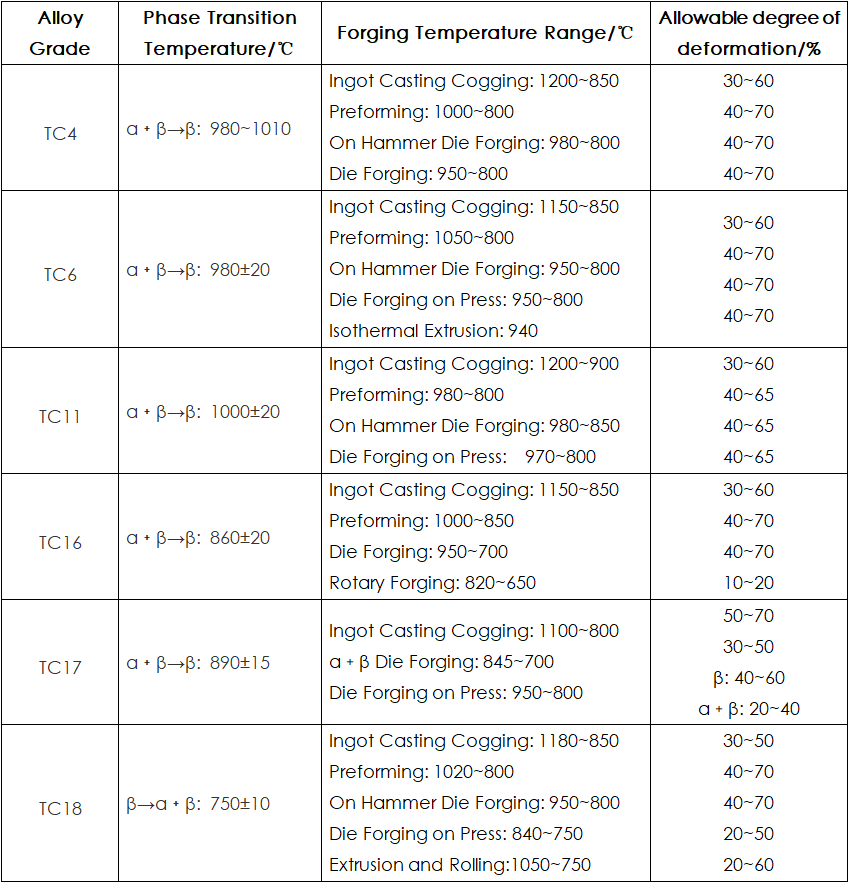

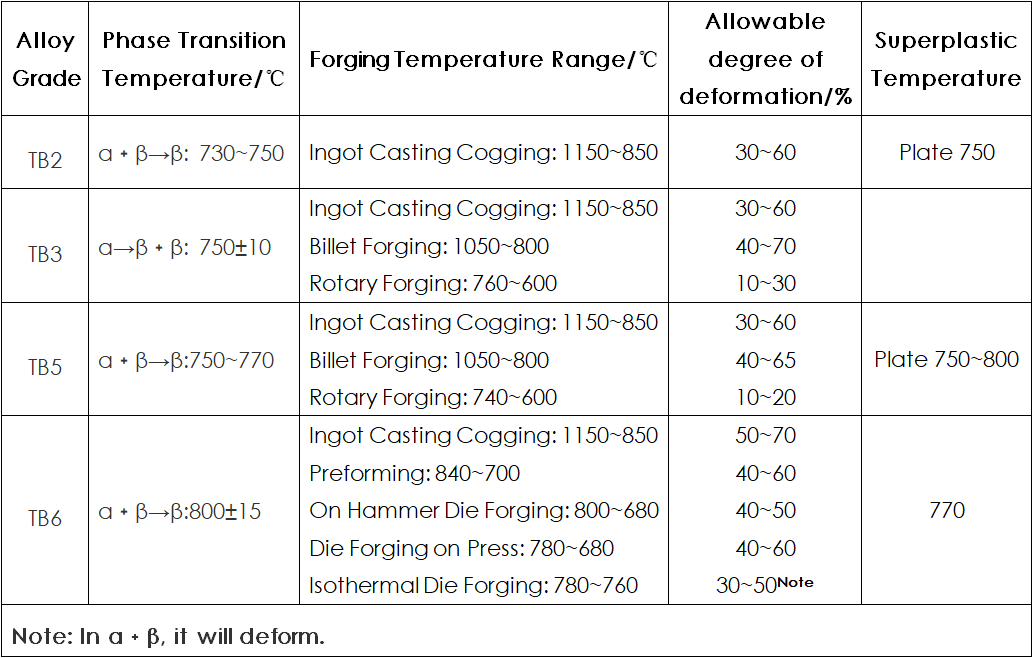

Selon la recherche théorique et l'expérience de production en usine, les données de performances du processus de forgeage des alliages de titane de type α, de type proche α, de type α﹢β et de type proche β sont résumées respectivement dans le tableau 1 au tableau 4.

D'après les données du tableau 1 au tableau 4, on peut voir que la température de billettage de la plupart des lingots en alliage de titane est comprise entre 1 150 °C et 1 200 °C, et que la température de forgeage initiale de certains lingots en alliage de titane est comprise entre de 1050°C à 1100°C ; Ces deux zones de température sont toutes deux situées dans la zone de phase β, et la première est supérieure à la température de transition de phase pour de nombreuses raisons.

Premièrement, l’alliage présente une mise en forme élevée et une faible résistance à la déformation dans la zone de phase β. Afin d'obtenir un temps de forgeage plus long, il est avantageux d'améliorer la productivité ; d'autre part, la billette destinée au blooming des lingots est principalement fournie sous forme d'ébauche à forger. Après forgeage avec un degré élevé de déformation, la structure peut être améliorée sans affecter les performances du forgeage. Par conséquent, un processus à productivité élevée est sélectionné.

D'après les données du tableau 1 au tableau 4, on peut voir que la température initiale de forgeage du matriçage sur la presse est non seulement bien inférieure à la température initiale de forgeage de la billette de lingot, mais également inférieure à la température de transition de phase α/β. de 30 ℃ ~ 50 ℃. La plupart des titanes La température de forgeage de l'alliage est comprise entre 930 ℃ et 970 ℃, ce qui permet d'assurer la déformation dans la région de la phase α﹢β afin d'obtenir la microstructure et les propriétés requises pour le forgeage. Étant donné que le forgeage au marteau nécessite plusieurs coups et que le temps de fonctionnement est long, la température de chauffage du matriçage de ses pièces forgées finies peut être augmentée de manière appropriée de 10 ℃ ~ 20 ℃ par rapport à celle du forgeage à la presse. Cependant, afin de garantir la structure et les propriétés mécaniques des pièces forgées finies en alliage de titane, la température finale de forgeage du processus de forgeage doit donc être contrôlée dans la région biphasée α﹢β.

Il ressort également des données des tableaux 1 à 4 que la température de forgeage initiale de la plupart des préformes en alliage de titane est légèrement supérieure ou proche de la température de transition de phase. La température de forgeage α/β initiale du processus de transition tel que le préformage est inférieure à la température d'éclosion du lingot et supérieure à la température de forgeage initiale du matriçage. La déformation dans cette zone de température assure non seulement la productivité, mais prépare également une bonne structure pour le forgeage.

Tableau 1 : Données de performances du processus de forgeage du titane de type α

Tableau 2 : Données de performances du processus de forgeage d'un alliage de titane proche du type α

Tableau 3 Données de performance du processus de forgeage de α﹢Alliage de titane β

Tableau 4 : Données de performances du processus de forgeage d'un alliage de titane proche du type β

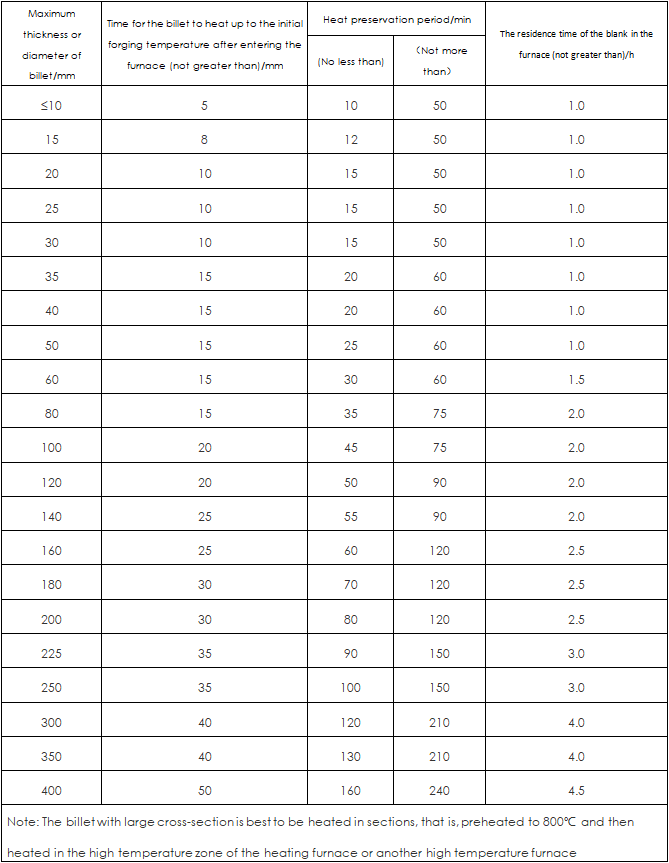

Tableau 5 Temps de chauffage et de maintien des ébauches en alliage de titane

BMT est spécialisé dans la production de pièces forgées en titane et en alliages de titane de qualité supérieure, présentant une excellente capacité mécanique, une ténacité, une résistance à la corrosion, une faible densité et une haute intensité. La procédure de production et de détection standard des produits en titane BMT a surmonté à la fois la complexité technologique et les difficultés d'usinage de la fabrication de forgeage du titane.

La production de forgeage de titane de précision de haute qualité est basée sur une conception de processus professionnelle et une méthode progressivement progressive. Le forgeage du titane BMT peut être appliqué à une gamme allant de la petite structure de support de squelette au forgeage du titane de grande taille pour les avions.

Les pièces forgées en titane BMT sont largement utilisées dans de nombreuses industries, telles que l'aérospatiale, l'ingénierie offshore, le pétrole et le gaz, le sport, l'alimentation, l'automobile, etc. Notre capacité de production annuelle peut atteindre 10 000 tonnes.

Gamme de tailles :

Composition chimique des matériaux disponibles

Composition chimique des matériaux disponibles

Essai de contrôle:

- Analyse de la composition chimique

- Test de propriété mécanique

- Essais de traction

- Essai de torchage

- Test d'aplatissement

- Essai de flexion

- Test hydrostatique

- Test pneumatique (test de pression d'air sous l'eau)

- Test CND

- Test par courants de Foucault

- Test par ultrasons

- Test LDP

- Test ferroxyle

Productivité (montant maximum et minimum de commande) :Illimité, selon commande.

Délai de mise en œuvre:Le délai général est de 30 jours. Cependant, cela dépend du montant de la commande.

Transport:Le moyen de transport général est par mer, par air, par express, par train, qui seront choisis par les clients.

Emballage:

- Les extrémités des tuyaux doivent être protégées par des capuchons en plastique ou en carton.

- Tous les raccords doivent être emballés pour protéger les extrémités et le revêtement.

- Toutes les autres marchandises seront emballées dans des coussinets en mousse et dans des emballages en plastique et des caisses en contreplaqué.

- Tout bois utilisé pour l'emballage doit être adapté pour éviter toute contamination par contact avec les équipements de manutention.