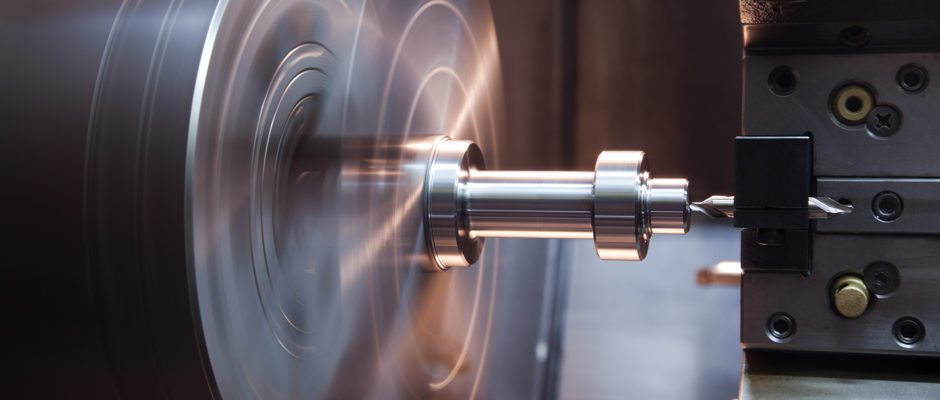

Dans le processus de production par usinage, tout changement dans la forme, la taille, la position et la nature de l'objet de production, de sorte qu'il devienne un produit fini ou un produit semi-fini, est appelé processus de traitement mécanique.

Le processus d'usinage peut être divisé en processus de moulage, de forgeage, d'estampage, de soudage, d'usinage, d'assemblage et autres. Le processus de fabrication mécanique fait généralement référence aux parties du processus d'usinage et au processus d'assemblage de la machine.

La formulation du processus de traitement mécanique doit déterminer la pièce à usiner qui doit passer par plusieurs processus et la séquence du processus, énumérer uniquement le nom du processus principal et sa séquence de traitement du bref processus, connu sous le nom d'itinéraire de processus.

La formulation de l'itinéraire de processus consiste à formuler la disposition globale du processus de processus, la tâche principale est de choisir la méthode de traitement de chaque surface, de déterminer l'ordre de traitement de chaque surface et le numéro du processus entier. La formulation du parcours de processus doit suivre certains principes.

Principes de rédaction du parcours de fabrication des pièces usinées :

1. Première donnée de traitement : les pièces en cours de traitement, en tant que surface de référence de positionnement, doivent être traitées en premier, afin de fournir des données précises pour le traitement du processus ultérieur dès que possible. C'est ce qu'on appelle « l'analyse comparative d'abord ».

2. Étape de traitement divisée : les exigences de qualité de traitement de la surface sont divisées en étapes de traitement, peuvent généralement être divisées en trois étapes d'usinage grossier, de semi-finition et de finition. Principalement afin d'assurer la qualité du traitement ; Elle favorise une utilisation rationnelle des équipements ; Processus de traitement thermique facile à organiser ; En plus de faciliter la découverte de défauts vierges.

3. Première face après trou : pour le corps de la boîte, le support, la bielle et les autres pièces doivent être traités dans le premier trou de traitement plan. De cette façon, le trou de traitement du positionnement plan garantit la précision de la position du plan et du trou, mais également sur le plan du traitement du trou pour apporter plus de commodité.

4. Traitement de finition : le traitement de finition de surface principal (tel que le meulage, l'affûtage, le meulage fin, le traitement de laminage, etc.) doit être la dernière étape du processus, après avoir traité la finition de surface à Ra0,8 um ci-dessus, légère collision endommagera la surface, dans des pays comme le Japon et l'Allemagne, après le traitement de finition, avec une flanelle, absolument aucun contact direct avec la pièce ou d'autres objets avec la main, pour protéger les surfaces finies des dommages dus au transbordement et à l'installation entre les processus.

Autres principes d’élaboration du parcours de fabrication des pièces usinées :

Ce qui précède est la situation générale de l'arrangement des processus. Certains cas spécifiques peuvent être traités selon les principes suivants.

(1) Afin de garantir la précision du traitement, il est préférable d'effectuer l'usinage d'ébauche et de finition séparément. En raison de l'usinage grossier, la quantité de coupe est grande, la pièce à usiner en raison de la force de coupe, de la force de serrage, de la chaleur et de la surface de traitement présente un phénomène d'écrouissage plus important, il y a une contrainte interne importante de la pièce, si l'usinage grossier et grossier est continu, le la précision des pièces de finition sera rapidement perdue à cause de la redistribution des contraintes. Pour certaines pièces à haute précision d'usinage. Après un usinage grossier et avant la finition, un processus de recuit ou de vieillissement à basse température doit être organisé pour éliminer les contraintes internes.

(2) Le processus de traitement thermique est souvent intégré au processus de traitement mécanique. Les positions des processus de traitement thermique sont disposées comme suit : afin d'améliorer l'usinabilité des métaux, telles que le recuit, la normalisation, la trempe et le revenu, etc. sont généralement disposées avant l'usinage. Pour éliminer les contraintes internes, telles que le traitement de vieillissement, le traitement de trempe et de revenu, les dispositions générales après le traitement grossier, avant la finition. Afin d'améliorer les propriétés mécaniques des pièces, telles que la cémentation, la trempe, le revenu, etc., généralement disposées après un traitement mécanique. Si le traitement thermique après une déformation plus importante, il faut également organiser le processus de traitement final.

(3) Sélection raisonnable de l'équipement. L'usinage grossier consiste principalement à couper la majeure partie de la surépaisseur de traitement, ne nécessite pas une précision de traitement plus élevée, donc l'usinage grossier doit être d'une puissance plus grande, la précision n'est pas trop élevée sur la machine-outil, le processus de finition nécessite une machine-outil de plus grande précision traitement. L'usinage d'ébauche et de finition est traité sur différentes machines-outils, ce qui peut non seulement exploiter pleinement la capacité de l'équipement, mais également prolonger la durée de vie des machines-outils de précision.

Lors de l'élaboration du processus d'usinage de pièces, en raison des différents types de production de pièces, la méthode d'ajout, l'équipement de la machine-outil, les outils de mesure de serrage, le flan et les exigences techniques pour les travailleurs sont très différents.

Heure de publication : 23 août 2021